Drukarki 3D wykorzystują różnorodne materiały poznaj ich rodzaje i zastosowania.

- Drukarki FDM/FFF używają filamentów termoplastycznych, takich jak PLA, ABS, PET-G, TPU, ASA czy Nylon.

- Technologie SLA/DLP/UV LCD bazują na płynnych żywicach fotopolimerowych: standardowych, inżynieryjnych (Tough, Durable) oraz specjalistycznych (Castable, Biocompatible).

- Zaawansowane technologie, takie jak SLS, wykorzystują sproszkowane polimery (np. Nylon PA12), a druk z metalu sproszkowane metale.

- Wybór materiału zależy od technologii druku oraz pożądanych właściwości wydruku, takich jak wytrzymałość, elastyczność, odporność na temperaturę czy warunki zewnętrzne.

- Każdy materiał ma unikalne właściwości i specyficzne zastosowania, od prototypów po funkcjonalne części przemysłowe.

Jak technologia wpływa na wybór materiału do druku 3D?

Wybór materiału do druku 3D to nie tylko kwestia estetyki czy koloru. Jest to decyzja ściśle powiązana z technologią, którą dysponujemy. Różne metody druku 3D takie jak FDM (Fused Deposition Modeling), SLA (Stereolithography) czy SLS (Selective Laser Sintering) wymagają fundamentalnie odmiennych typów "surowców". Drukarka FDM potrzebuje filamentu, czyli żyłki termoplastycznej, podczas gdy drukarka SLA operuje na płynnych żywicach, a SLS wykorzystuje proszki. Zrozumienie tej zależności jest kluczowe, aby dobrać odpowiedni materiał do konkretnego zastosowania i osiągnąć pożądane rezultaty.

Krótki przegląd najpopularniejszych metod: FDM, SLA i SLS

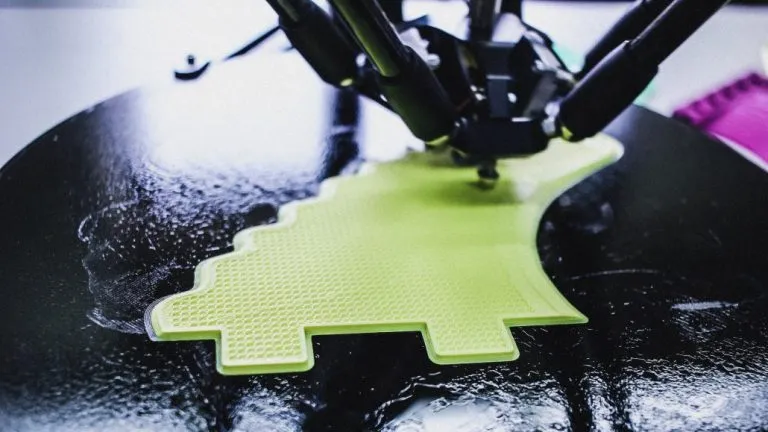

Zacznijmy od podstaw. Technologia FDM/FFF, najczęściej spotykana w drukarkach domowych i biurowych, polega na topieniu i precyzyjnym nakładaniu warstw filamentu termoplastycznego. To właśnie te kolorowe żyłki są sercem tej metody.

Z kolei technologie takie jak SLA, DLP czy nowoczesne drukarki UV LCD wykorzystują płynne żywice fotopolimerowe. Światło UV utwardza żywicę warstwa po warstwie, pozwalając na uzyskanie niezwykłej precyzji i gładkości powierzchni.

Na koniec mamy technologie przemysłowe, jak SLS. Tutaj proces polega na selektywnym spiekaniu laserem drobnego proszku, najczęściej polimerowego, co pozwala na tworzenie bardzo wytrzymałych i skomplikowanych części bez potrzeby stosowania podpór.

Filamenty FDM/FFF: Najpopularniejsze materiały do druku 3D

Filamenty to wszechobecne "paliwo" dla drukarek FDM/FFF. Są to termoplastyczne tworzywa sztuczne w formie ciągłej żyłki o określonej średnicy, nawinięte na szpulę. Różnorodność dostępnych filamentów jest ogromna, a każdy z nich oferuje unikalny zestaw właściwości, które decydują o jego przydatności do konkretnych zastosowań. Od prostych prototypów po wytrzymałe części mechaniczne odpowiedni filament jest kluczem do sukcesu.

PLA: Twój najlepszy przyjaciel na start przygody z drukiem 3D

Jeśli dopiero zaczynasz swoją przygodę z drukiem 3D, z pewnością szybko polubisz PLA. To zdecydowanie najpopularniejszy i najłatwiejszy w druku materiał. Jego niska temperatura topnienia (zazwyczaj w zakresie 190-220°C) sprawia, że jest łagodny dla drukarki, a do tego drukuje się go praktycznie bez zapachu. Co więcej, PLA jest biodegradowalny, produkowany z surowców odnawialnych, takich jak skrobia kukurydziana czy trzcina cukrowa. Jest to doskonały wybór do tworzenia prototypów, kolorowych figurek, gadżetów czy elementów dekoracyjnych, gdzie nie jest wymagana wysoka odporność mechaniczna czy termiczna.

Jednakże, jak każdy materiał, PLA ma swoje ograniczenia. Jego największą wadą jest niska odporność na wysokie temperatury już przy około 60°C zaczyna mięknąć i tracić kształt. Dlatego jeśli Twój wydruk ma być wystawiony na działanie słońca lub ciepła, lepiej sięgnąć po inny materiał.ABS: Gdy potrzebujesz wytrzymałości i odporności na temperaturę

ABS, czyli akrylonitryl-butadien-styren, to materiał, który często wybierany jest wtedy, gdy potrzebujemy czegoś więcej niż oferuje PLA. Jest on znacznie bardziej wytrzymały na uderzenia i rozciąganie, a także lepiej znosi wyższe temperatury. Jednak drukowanie z ABS-u wiąże się z pewnymi wyzwaniami. Wymaga wyższych temperatur głowicy (220-250°C) i obowiązkowo podgrzewanego stołu, aby zminimalizować ryzyko skurczu i odklejania się wydruku. Ponadto, ABS wydziela podczas druku intensywny, charakterystyczny zapach, który dla niektórych może być nieprzyjemny, a nawet drażniący. Dlatego kluczowa jest dobra wentylacja pomieszczenia lub zastosowanie zamkniętej komory drukarki.

Właśnie ze względu na swoją wytrzymałość i odporność termiczną, ABS świetnie nadaje się do drukowania części funkcjonalnych, obudów urządzeń elektronicznych czy elementów mechanicznych, które będą narażone na obciążenia. Wyzwaniem jest wspomniany skurcz materiał ma tendencję do kurczenia się podczas stygnięcia, co może prowadzić do deformacji wydruku (tzw. warping). Aby temu zaradzić, niezbędny jest dobrze skalibrowany, podgrzewany stół, często z dodatkową warstwą przyczepności (np. klej, taśma), a także wspomniana już zamknięta komora, która utrzymuje stałą temperaturę wokół modelu.

PET-G: Złoty środek między łatwością PLA a siłą ABS

PET-G, czyli politereftalan etylenu z dodatkiem glikolu, to materiał, który w ostatnich latach zdobył ogromną popularność, i słusznie. Można go śmiało nazwać "złotym środkiem" łączy w sobie łatwość druku, zbliżoną do PLA, z wytrzymałością i odpornością na temperaturę, które charakteryzują ABS. Drukuje się go w podobnych temperaturach jak ABS (220-245°C), ale jest znacznie mniej podatny na skurcz i nie wydziela tak intensywnego zapachu. Dodatkowo, bezbarwne wersje PET-G są często dopuszczone do kontaktu z żywnością, co otwiera drogę do drukowania pojemników czy narzędzi kuchennych.

Dzięki swojej wszechstronności, PET-G jest idealnym wyborem do szerokiego zakresu zastosowań. Jego dobra wytrzymałość mechaniczna, elastyczność i odporność chemiczna sprawiają, że świetnie nadaje się do drukowania elementów mechanicznych, takich jak trybiki czy uchwyty, a także opakowań, butelek czy innych przedmiotów użytkowych, które muszą być zarówno trwałe, jak i bezpieczne.Materiały elastyczne (TPU/TPE): Gdy wydruk musi być giętki

Jeśli Twoim celem jest stworzenie czegoś elastycznego, gumopodobnego, co będzie uginać się i wracać do pierwotnego kształtu, TPU (termoplastyczny poliuretan) lub TPE (termoplastyczny elastomer) będą strzałem w dziesiątkę. Te materiały charakteryzują się wyjątkową giętkością i zdolnością do amortyzacji.

- Właściwości: Główną cechą jest elastyczność, która pozwala na rozciąganie i zginanie wydruku bez jego łamania.

- Wskazówki dotyczące druku: Drukowanie z TPU/TPE wymaga zazwyczaj wolniejszych prędkości posuwu filamentu, aby uniknąć jego zacinania się w ekstruderze. Konieczne mogą być też specyficzne ustawienia retrakcji i temperatury.

- Zastosowania: Idealnie nadają się do drukowania uszczelek, elastycznych etui na telefony, amortyzatorów, złączek, a nawet wkładek do butów.

Filamenty do zadań specjalnych: ASA, Nylon i inne

Oprócz podstawowych i uniwersalnych materiałów, rynek oferuje filamenty o bardzo specyficznych właściwościach, które pozwalają rozszerzyć możliwości druku 3D FDM na zupełnie nowe obszary zastosowań.

ASA: Kiedy wydruk będzie pracował na zewnątrz?

ASA (akrylonitryl-styren-akrylan) to materiał, który można uznać za ulepszoną wersję ABS. Jego główną zaletą jest doskonała odporność na promieniowanie UV i warunki atmosferyczne. Oznacza to, że wydruki z ASA nie blakną i nie degradują się pod wpływem słońca czy wilgoci. Z tego powodu jest to idealny materiał do zastosowań zewnętrznych, takich jak elementy karoserii samochodowej, obudowy do czujników zewnętrznych, elementy wyposażenia ogrodu czy inne części narażone na działanie pogody.

Nylon (PA): Drukowanie wytrzymałych części mechanicznych i kół zębatych

Nylon, znany również jako poliamid (PA), to materiał, który wyróżnia się wyjątkową wytrzymałością mechaniczną, odpornością na ścieranie i działanie wielu chemikaliów. Jest to doskonały wybór do drukowania części, które będą poddawane dużym obciążeniom, takich jak koła zębate, łożyska ślizgowe, narzędzia warsztatowe czy elementy maszyn. Należy jednak pamiętać o jego higroskopijności nylon chłonie wilgoć z otoczenia jak gąbka. Dlatego kluczowe jest jego odpowiednie przechowywanie w szczelnych opakowaniach z pochłaniaczem wilgoci oraz suszenie przed każdym drukiem, aby uniknąć problemów z jakością wydruku i jego właściwościami.

Filamenty z domieszkami: Włókno węglowe, drewno, metal co dają i jak ich używać?

Ciekawą grupę stanowią filamenty kompozytowe, które powstają poprzez dodanie do bazowego tworzywa (np. PLA, PET-G, ABS) drobnych cząstek innych materiałów. Najpopularniejsze domieszki to włókno węglowe (Carbon Fiber) i włókno szklane (Glass Fiber). Dodatek tych włókien znacząco zwiększa sztywność i wytrzymałość mechaniczną wydruku, czyniąc go lżejszym i mocniejszym. Inne filamenty, jak te z domieszką pyłu drzewnego, nadają wydrukom unikalny, drewnopodobny wygląd i fakturę, pozwalając na tworzenie przedmiotów, które wyglądają jak wykonane z drewna.

Podczas drukowania filamentami z domieszkami warto pamiętać, że mogą one być bardziej ścierne dla dyszy drukarki, dlatego zaleca się stosowanie dysz wykonanych z hartowanej stali lub innych materiałów o podwyższonej odporności. Filamenty drewniane często wymagają nieco niższych temperatur druku, aby uniknąć przypalania się cząstek drewna.

Żywice fotopolimerowe: Precyzja i szczegółowość w druku SLA/DLP

Przechodząc do świata druku 3D opartego na żywicach, wkraczamy w domenę niezwykłej precyzji i szczegółowości. Technologie takie jak SLA, DLP czy nowoczesne drukarki UV LCD wykorzystują płynne żywice fotopolimerowe, które są utwardzane warstwa po warstwie przez światło UV. Pozwala to na uzyskanie modeli o niespotykanej gładkości powierzchni i odwzorowaniu najdrobniejszych detali, co jest kluczowe w wielu zaawansowanych zastosowaniach.

Żywice standardowe: Podstawa druku fotopolimerowego

Żywice standardowe to najbardziej podstawowy i najczęściej wybierany typ materiału do druku fotopolimerowego. Oferują one doskonały kompromis między ceną a jakością, zapewniając jednocześnie bardzo wysoką szczegółowość wydruków. Są one idealnym wyborem dla modelarzy, twórców figurek, a także do drukowania prototypów wizualnych, gdzie liczy się estetyka i odwzorowanie detali.

Praca z ciekłymi żywicami wymaga jednak szczególnej ostrożności. Żywice mogą być drażniące dla skóry i oczu, dlatego niezbędne jest stosowanie rękawiczek ochronnych, okularów oraz zapewnienie odpowiedniej wentylacji pomieszczenia. Po wydrukowaniu model należy dokładnie umyć w alkoholu izopropylowym lub innym dedykowanym środku czyszczącym, a następnie utwardzić pod lampą UV.

Żywice inżynieryjne: Tough, Durable, High Temp

Kiedy standardowe żywice okazują się niewystarczające pod względem wytrzymałości, z pomocą przychodzą żywice inżynieryjne. Materiały typu "Tough" (wytrzymałe) lub "Durable" (trwałe) zostały zaprojektowane tak, aby symulować właściwości popularnych tworzyw sztucznych, takich jak ABS czy PP. Oferują one znacznie większą odporność na uderzenia i naprężenia mechaniczne w porównaniu do standardowych żywic, przy jednoczesnym zachowaniu wysokiej precyzji druku.

Dzięki tym właściwościom, żywice inżynieryjne doskonale nadają się do tworzenia funkcjonalnych prototypów, które muszą wytrzymać testy obciążeniowe, a także do drukowania zatrzasków, części mechanicznych, obudów czy elementów, które będą narażone na działanie sił. Istnieją również żywice "High Temp", charakteryzujące się podwyższoną odpornością na temperaturę, co jest kluczowe w specyficznych zastosowaniach.

Żywice specjalistyczne: Castable, Flexible, Biocompatible

Rynek żywic fotopolimerowych oferuje również materiały o bardzo specyficznych zastosowaniach, które otwierają druk 3D na zaawansowane branże. Żywice odlewnicze, znane jako "Castable Wax Resin", są zaprojektowane do tworzenia modeli, które następnie są wypalane w piecu odlewniczym. Proces ten odbywa się bez pozostawiania popiołu, co jest kluczowe w precyzyjnym procesie odlewania metodą wosku traconego, powszechnie stosowanym w jubilerstwie do tworzenia skomplikowanej biżuterii oraz w stomatologii do produkcji koron czy wkładek.

Z kolei żywice biokompatybilne, posiadające odpowiednie certyfikaty medyczne, są przeznaczone do zastosowań w medycynie i stomatologii. Umożliwiają druk precyzyjnych aparatów ortodontycznych, szablonów chirurgicznych, które pomagają w planowaniu operacji, a także indywidualnie dopasowanych protez czy implantów. Ich bezpieczeństwo i zgodność z normami medycznymi są absolutnym priorytetem.

Druk 3D z proszków i metali: Technologie dla przemysłu

Przenosząc naszą uwagę na zaawansowane technologie druku 3D, natrafiamy na metody wykorzystujące proszki polimerowe i metalowe. Są to rozwiązania, które rewolucjonizują produkcję w wielu gałęziach przemysłu, pozwalając na tworzenie części o niespotykanej dotąd wytrzymałości i złożoności geometrycznej.

Technologia SLS: Czym jest selektywne spiekanie laserowe?

SLS, czyli Selektywne Spiekanie Laserowe, to technologia, która wykorzystuje sproszkowane polimery, najczęściej nylon (PA12). Laser o dużej mocy precyzyjnie spaja ze sobą drobinki proszku warstwa po warstwie, tworząc w ten sposób gotowy element. Ogromną zaletą SLS jest fakt, że nie wymaga ona stosowania struktur podporowych, ponieważ niespieczony proszek stanowi naturalne rusztowanie dla modelu. Pozwala to na tworzenie bardzo skomplikowanych geometrycznie części, które byłyby niemożliwe do wykonania innymi metodami.

Druk 3D z metalu (DMLS/SLM): Przemysłowa rewolucja w praktyce

Druk 3D z metalu, realizowany za pomocą technologii DMLS (Direct Metal Laser Sintering) lub SLM (Selective Laser Melting), to kolejny krok w kierunku zaawansowanej produkcji. Proces polega na spiekniu lub stopieniu sproszkowanych metali takich jak stal nierdzewna, tytan, aluminium czy stopy kobaltowo-chromowe za pomocą lasera. Pozwala to na tworzenie niezwykle wytrzymałych, precyzyjnych części o złożonych kształtach. Zastosowania są szerokie i obejmują przemysł lotniczy (lekkie i wytrzymałe komponenty), medyczny (implanty, narzędzia chirurgiczne) oraz motoryzacyjny (elementy silników, części wyścigowe).

Czy te technologie trafią kiedyś pod strzechy?

Technologie takie jak SLS czy druk 3D z metalu, choć imponujące, na razie pozostają domeną przemysłu. Główne bariery to wysoki koszt urządzeń, materiałów oraz skomplikowana obsługa i konserwacja. Jednakże, obserwujemy stały postęp w miniaturyzacji i obniżaniu cen tych technologii. Możemy spodziewać się, że w przyszłości bardziej dostępne wersje tych zaawansowanych drukarek trafią również do mniejszych firm, a może nawet do entuzjastów domowych, otwierając nowe, fascynujące możliwości w druku 3D.

Jak wybrać najlepszy materiał do druku 3D? Praktyczny poradnik

Wiedza o tym, jakie materiały są dostępne, to jedno, ale jak dokonać świadomego wyboru, który zapewni sukces naszemu projektowi? Kluczem jest analiza potrzeb i dopasowanie materiału do specyfiki zadania. Nie ma jednego "najlepszego" materiału jest tylko najlepszy materiał do konkretnego zastosowania.

Analiza potrzeb: Wytrzymałość, elastyczność, a może wygląd?

Zanim sięgniesz po filament czy żywicę, zadaj sobie kilka kluczowych pytań dotyczących oczekiwanych właściwości Twojego wydruku:

- Wytrzymałość mechaniczna: Czy wydruk będzie poddawany obciążeniom, naciskom, uderzeniom? Jeśli tak, szukaj materiałów o wysokiej wytrzymałości, jak ABS, PET-G, Nylon czy żywice inżynieryjne.

- Elastyczność: Czy wydruk ma być giętki, amortyzujący? Wtedy TPU/TPE lub elastyczne żywice będą najlepszym wyborem.

- Odporność na temperaturę: Czy wydruk będzie pracował w podwyższonej temperaturze? PLA odpada, lepiej wybrać ABS, ASA, PET-G, Nylon lub żywice High Temp.

- Odporność na czynniki zewnętrzne: Czy wydruk będzie wystawiony na słońce, wilgoć, chemikalia? ASA jest świetne na zewnątrz, a Nylon i PET-G oferują dobrą odporność chemiczną.

- Estetyka: Jaki efekt wizualny chcesz osiągnąć? Kolor, gładkość, faktura (np. drewno, metal), przezroczystość to wszystko wpływa na wybór materiału i ewentualne domieszki.

Koszt vs. jakość: Czy zawsze warto inwestować w droższe materiały?

Cena materiałów do druku 3D jest bardzo zróżnicowana. Podstawowe filamenty, takie jak PLA czy PET-G, są zazwyczaj najtańsze, podczas gdy specjalistyczne żywice, nylon czy filamenty z domieszkami włókna węglowego mogą być kilkukrotnie droższe. Warto pamiętać, że wyższa cena zazwyczaj idzie w parze z lepszymi właściwościami i specyficznym przeznaczeniem materiału.

Jeśli drukujesz proste prototypy, figurki czy elementy dekoracyjne, tańsze materiały będą w zupełności wystarczające. Jednak w przypadku tworzenia funkcjonalnych części, które muszą spełniać określone wymagania techniczne, inwestycja w droższy, ale bardziej wytrzymały lub odporny materiał jest często uzasadniona i pozwala uniknąć późniejszych problemów czy konieczności powtarzania wydruku.

Ekologia w druku 3D: Które materiały są przyjazne dla środowiska?

Coraz więcej osób zwraca uwagę na aspekt ekologiczny druku 3D. Na szczęście rynek oferuje materiały, które są bardziej przyjazne dla środowiska. PLA, produkowany z surowców odnawialnych i posiadający zdolność do biodegradacji (w odpowiednich warunkach przemysłowych), jest często wskazywany jako ekologiczny wybór. Warto również szukać filamentów pochodzących z recyklingu lub tych, które same nadają się do dalszego przetworzenia.

Świadomy wybór materiału to nie tylko kwestia osiągnięcia pożądanego efektu, ale także odpowiedzialność za środowisko. Wybierając materiały biodegradowalne, pochodzące z recyklingu lub po prostu te, które minimalizują ilość odpadów, przyczyniamy się do bardziej zrównoważonego rozwoju technologii druku 3D.