Druk 3D, znany również jako produkcja addytywna, to fascynująca technologia, która pozwala nam przekształcać cyfrowe projekty w fizyczne obiekty, warstwa po warstwie. Zrozumienie jej podstaw jest kluczem do docenienia jej potencjału, który rewolucjonizuje wiele dziedzin życia, od przemysłu po medycynę i nasze codzienne życie.

Druk 3D to technologia addytywna tworząca obiekty warstwa po warstwie poznaj jej podstawy

- Druk 3D, czyli produkcja addytywna, polega na budowaniu trójwymiarowych obiektów poprzez nakładanie kolejnych warstw materiału na podstawie cyfrowego modelu.

- Proces drukowania 3D składa się z trzech głównych etapów: modelowania cyfrowego, "cięcia" modelu na warstwy (slicing) oraz właściwego drukowania.

- Najpopularniejsze technologie druku to FDM (przystępne, filamenty), SLA (wysoka precyzja, żywice) i SLS (przemysłowe, wytrzymałe, proszki).

- Technologia ta znajduje szerokie zastosowanie w przemyśle (prototypowanie), medycynie (personalizowane implanty), edukacji i jako hobby.

- Wykorzystuje różnorodne materiały, takie jak termoplastyczne filamenty (PLA, ABS), płynne żywice fotopolimerowe oraz proszki polimerowe.

Magia tworzenia z niczego: jak drukarka 3D buduje obiekty warstwa po warstwie

Druk 3D, nazywany również produkcją addytywną, to proces tworzenia trójwymiarowych obiektów poprzez precyzyjne nakładanie kolejnych warstw materiału. W przeciwieństwie do tradycyjnych metod produkcyjnych, które często polegają na usuwaniu materiału (subtraktywne), druk 3D buduje przedmiot od podstaw, zgodnie z cyfrowym modelem. To właśnie ta warstwowa konstrukcja pozwala na tworzenie skomplikowanych kształtów, które byłyby niemożliwe do osiągnięcia innymi technikami.

Od pomysłu do przedmiotu: trzy kluczowe etapy w procesie drukowania 3D

- Modelowanie cyfrowe: Pierwszym i absolutnie kluczowym krokiem jest stworzenie cyfrowego projektu obiektu, który chcemy wydrukować.

- "Cięcie" modelu (Slicing): Następnie specjalistyczne oprogramowanie dzieli ten model na setki lub tysiące cienkich, poziomych warstw.

- Proces drukowania: Na końcu drukarka 3D odczytuje instrukcje wygenerowane przez slicer i buduje fizyczny obiekt, nakładając materiał warstwa po warstwie.

Modelowanie cyfrowe: pierwszy krok, bez którego nic się nie wydarzy

Wszystko zaczyna się od projektu. Musimy posiadać cyfrowy plik 3D, który będzie stanowił instrukcję dla drukarki. Najczęściej spotykane formaty to .STL i .OBJ. Taki model możemy stworzyć sami, korzystając z oprogramowania do projektowania wspomaganego komputerowo (CAD). Dla początkujących świetnie nadają się proste i intuicyjne programy, takie jak Tinkercad. Bardziej zaawansowani użytkownicy mogą sięgnąć po potężne narzędzia jak Blender (darmowy) czy Fusion 360 (często darmowy do celów hobbystycznych i edukacyjnych). Alternatywnie, możemy zeskanować istniejący obiekt za pomocą skanera 3D, tworząc jego cyfrową kopię.

"Cięcie" modelu, czyli rola slicera w przygotowaniu do druku

Gdy mamy już gotowy model 3D, musimy go przygotować do druku. Tutaj do akcji wkracza oprogramowanie typu "slicer". Programy takie jak popularne Cura czy PrusaSlicer biorą nasz plik 3D i "tną" go na wiele cienkich, poziomych warstw. Następnie generują kod maszynowy, zazwyczaj w formacie G-code. Ten kod to nic innego jak szczegółowa instrukcja dla drukarki, mówiąca jej dokładnie, gdzie i jak ma przesuwać głowicę drukującą oraz ile materiału ma wycisnąć w każdym punkcie każdej warstwy.

Proces drukowania: co faktycznie dzieje się wewnątrz urządzenia?

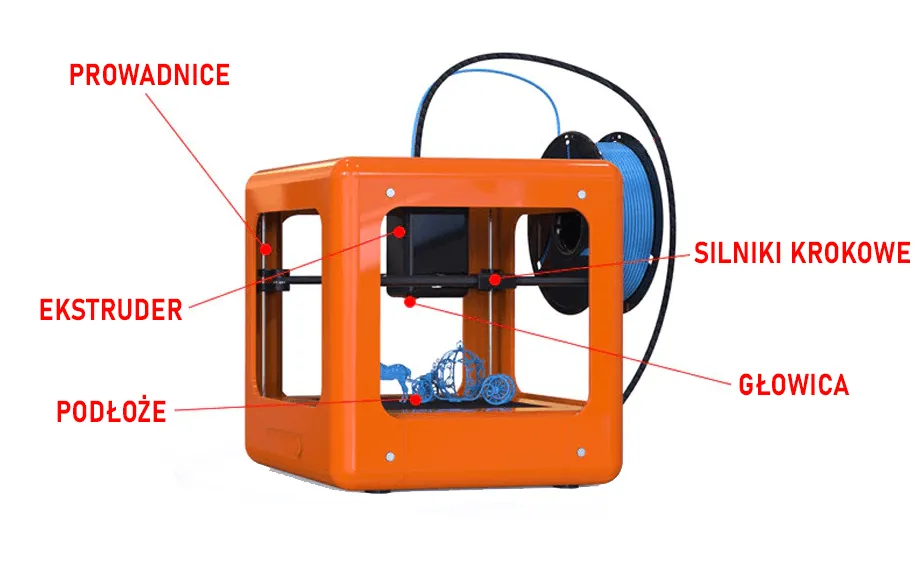

To moment, w którym magia dzieje się na naszych oczach. Drukarka 3D wczytuje wygenerowany G-code i zaczyna realizować instrukcje. W zależności od technologii, może to oznaczać topienie i wyciskanie filamentu, utwardzanie płynnej żywicy światłem UV, czy spiekanie proszku za pomocą lasera. Głowica drukująca (lub inne elementy robocze) porusza się precyzyjnie w osiach X, Y i Z, budując obiekt warstwa po warstwie. Każda kolejna warstwa jest starannie nakładana na poprzednią, aż do momentu, gdy cały obiekt zostanie ukończony. To proces wymagający cierpliwości, ale efekt końcowy jest niezwykle satysfakcjonujący.

Poznaj najważniejsze technologie druku 3D i ich różnice

FDM/FFF: Dlaczego to najpopularniejsza metoda dla początkujących i hobbystów?

Technologia FDM (Fused Deposition Modeling), często określana też jako FFF (Fused Filament Fabrication), jest zdecydowanie najbardziej rozpoznawalną i dostępną metodą druku 3D. Jej sekret tkwi w prostocie: drukarka rozgrzewa termoplastyczny materiał w postaci długiego "wężyka" zwanego filamentem, a następnie precyzyjnie wyciska roztopioną masę przez dyszę, budując obiekt warstwa po warstwie. Niska cena drukarek i filamentów, szeroki wybór materiałów oraz łatwość obsługi sprawiają, że FDM jest idealnym wyborem dla hobbystów, edukacji i do szybkiego tworzenia prototypów, gdzie kluczowa jest szybkość i koszt.

SLA/DLP: Kiedy potrzebujesz jubilerskiej precyzji i gładkich powierzchni?

Jeśli zależy Ci na niezwykłej precyzji, gładkich powierzchniach i odwzorowaniu najdrobniejszych detali, technologie takie jak SLA (Stereolitografia) czy DLP (Digital Light Processing) będą strzałem w dziesiątkę. W tych metodach wykorzystuje się specjalne, płynne żywice fotopolimerowe, które utwardzane są pod wpływem światła UV. W SLA światło lasera precyzyjnie "rysunkuje" każdą warstwę, podczas gdy w DLP cały obraz warstwy wyświetlany jest jednocześnie za pomocą projektora. Dzięki temu można uzyskać wydruki o jakości porównywalnej z odlewami, co jest nieocenione w stomatologii, jubilerstwie czy przy tworzeniu bardzo szczegółowych modeli kolekcjonerskich.

SLS: Potęga lasera w służbie przemysłu i wytrzymałych prototypów

Technologia SLS (Selektywne Spiekanie Laserowe) to rozwiązanie skierowane głównie do zastosowań przemysłowych. W tej metodzie laser o dużej mocy spieka (łączenie cząsteczek materiału pod wpływem ciepła) sproszkowany materiał, najczęściej poliamid, tworząc bardzo wytrzymałe i funkcjonalne części. Unikalną zaletą SLS jest fakt, że niespieczony proszek stanowi naturalne podparcie dla drukowanego obiektu, co pozwala na tworzenie skomplikowanych geometrii bez konieczności dodawania struktur podporowych. Wydruki SLS charakteryzują się doskonałą wytrzymałością mechaniczną, co czyni je idealnymi do produkcji części zamiennych, narzędzi czy krótkich serii produkcyjnych.

Porównanie technologii: która metoda druku 3D jest najlepsza do Twoich potrzeb?

| Cecha | FDM | SLA | SLS |

|---|---|---|---|

| Zasada działania | Topienie i nakładanie filamentu | Utwardzanie płynnej żywicy światłem UV | Spiekanie proszku laserem |

| Używane materiały | Filamenty termoplastyczne (PLA, ABS, PETG) | Żywice fotopolimerowe | Proszki polimerowe (np. poliamid) |

| Typowe zastosowania | Prototypowanie, hobby, edukacja, części funkcjonalne | Modele o wysokiej szczegółowości, stomatologia, jubilerstwo | Wytrzymałe części funkcjonalne, prototypy przemysłowe, krótkie serie produkcyjne |

| Precyzja/gładkość powierzchni | Dobra do bardzo dobra, widoczne warstwy | Bardzo wysoka, gładkie powierzchnie | Dobra do bardzo dobra, lekko chropowata powierzchnia |

| Ogólna dostępność/koszt | Bardzo wysoka dostępność, niski koszt | Średnia dostępność, średni koszt | Niska dostępność, wysoki koszt |

Materiały do druku 3D: filamenty, żywice i proszki

Filamenty w druku FDM: Czym różni się PLA od ABS i PETG?

W technologii FDM kluczową rolę odgrywają filamenty, czyli materiały w formie sznurka nawiniętego na szpulę. Najpopularniejszym wyborem jest PLA (kwas polimlekowy) jest łatwy w druku, biodegradowalny i dostępny w szerokiej gamie kolorów, choć nieco kruchy. ABS (akrylonitryl-butadien-styren) jest bardziej wytrzymały i odporny na temperaturę, ale trudniejszy w druku, wymaga dobrej wentylacji i często podgrzewanej komory. PETG stanowi świetny kompromis, łącząc łatwość druku PLA z wytrzymałością i elastycznością zbliżoną do ABS, a także dobrą odpornością chemiczną.

Płynne żywice w druku SLA: Klucz do niezwykłej szczegółowości

Drukarki SLA i DLP wykorzystują płynne żywice fotopolimerowe. Te materiały mają unikalną zdolność do utwardzania pod wpływem światła UV. Dzięki temu, że światło może być kierowane z niezwykłą precyzją (laser w SLA) lub naświetlać całą warstwę naraz (projektor w DLP), możliwe jest uzyskanie wydruków o niespotykanej dotąd szczegółowości i gładkości powierzchni. Żywice dostępne są w różnych wariantach, np. standardowych, elastycznych, transparentnych czy odpornych na wysokie temperatury, co pozwala dopasować właściwości wydruku do konkretnych potrzeb.

Proszki polimerowe: Sekret wytrzymałości wydruków SLS

W technologii SLS wykorzystuje się materiały w formie drobnego proszku, najczęściej poliamid (PA). Laser o dużej mocy precyzyjnie spieka cząsteczki proszku w miejscach, gdzie ma powstać dany element obiektu. Niespieczony proszek otaczający wydrukowany obiekt działa jak naturalne podparcie, co umożliwia tworzenie bardzo złożonych geometrii bez potrzeby stosowania dodatkowych struktur podporowych. Wydruki z proszków polimerowych cechują się wysoką wytrzymałością mechaniczną, odpornością chemiczną i termiczną, co czyni je idealnymi do zastosowań funkcjonalnych w przemyśle.

Gdzie druk 3D zmienia rzeczywistość? Praktyczne przykłady

Od prototypu do części zamiennej: rewolucja w przemyśle i produkcji

Druk 3D zrewolucjonizował sposób, w jaki myślimy o produkcji. W przemyśle technologia ta jest wykorzystywana przede wszystkim do szybkiego prototypowania (rapid prototyping). Zamiast czekać tygodniami na wykonanie tradycyjnych prototypów, firmy mogą w ciągu kilku dni lub nawet godzin stworzyć fizyczny model swojego produktu. Pozwala to na szybkie testowanie i iteracje projektu, znacząco skracając czas wprowadzania nowych produktów na rynek i obniżając koszty rozwoju. Co więcej, druk 3D umożliwia produkcję spersonalizowanych narzędzi, uchwytów czy nawet części zamiennych na żądanie, optymalizując procesy produkcyjne.

Medycyna szyta na miarę: Jak druk 3D ratuje zdrowie i życie?

Zastosowania druku 3D w medycynie są wręcz zdumiewające. Chirurdzy mogą drukować precyzyjne modele anatomiczne pacjentów na podstawie skanów CT lub MRI, co pozwala na dokładne zaplanowanie skomplikowanych operacji. Tworzone są spersonalizowane implanty (np. czaszki, biodra), które idealnie pasują do anatomii pacjenta, minimalizując ryzyko odrzucenia i przyspieszając rekonwalescencję. Druk 3D jest również wykorzystywany do produkcji protez kończyn, aparatów słuchowych czy narzędzi chirurgicznych dostosowanych do indywidualnych potrzeb. Szczególnie dużą popularność zyskał w stomatologii, gdzie wykorzystuje się go do tworzenia precyzyjnych szyn ortodontycznych, koron czy modeli szczęk.

Kreatywność bez granic: druk 3D w domu, edukacji i architekturze

Poza przemysłem i medycyną, druk 3D otwiera nowe możliwości w wielu innych dziedzinach. W edukacji drukarki 3D służą do tworzenia modeli naukowych, wizualizacji złożonych koncepcji matematycznych czy biologicznych, a także jako narzędzie do rozwijania kreatywności i umiejętności inżynierskich u młodych ludzi. Architekci wykorzystują druk 3D do tworzenia niezwykle precyzyjnych makiet budynków i całych osiedli, co ułatwia prezentację projektów klientom. Dla hobbystów i w gospodarstwach domowych druk 3D stał się sposobem na tworzenie spersonalizowanych gadżetów, figurek, elementów dekoracyjnych, a nawet praktycznych części zamiennych do domowych urządzeń.

Druk 3D dla każdego? Pierwsze kroki i perspektywy

Czego potrzebujesz, aby zacząć swoją przygodę z drukiem 3D?

- Drukarka 3D: Na początek najczęściej wybierana jest drukarka pracująca w technologii FDM, ze względu na jej przystępność cenową i łatwość obsługi.

- Materiały: W przypadku FDM będą to filamenty (np. PLA, PETG), w innych technologiach żywice lub proszki.

- Oprogramowanie: Potrzebny będzie program do modelowania (np. Tinkercad, Blender) lub gotowy model 3D, a także slicer (np. Cura, PrusaSlicer) do przygotowania pliku do druku.

- Podstawowa wiedza: Warto zapoznać się z podstawami procesu druku, kalibracji drukarki i rozwiązywania ewentualnych problemów.

Jakie są ograniczenia tej technologii i o czym warto wiedzieć?

Mimo swoich licznych zalet, druk 3D ma również swoje ograniczenia. Czas druku dużych lub skomplikowanych obiektów może być bardzo długi, czasem liczony w dniach. Koszty materiałów, zwłaszcza w przypadku bardziej zaawansowanych technologii (SLA, SLS) czy specjalistycznych filamentów, mogą być znaczące. Wymagana jest pewna wiedza techniczna do obsługi drukarki i oprogramowania, a także do rozwiązywania problemów, które mogą się pojawić. Wykończenie powierzchni wydruków, szczególnie w technologii FDM, często wymaga dodatkowej obróbki (szlifowanie, malowanie), aby uzyskać idealnie gładką fakturę. Ponadto, rozmiar drukowanego obiektu jest ograniczony przez gabaryty komory roboczej drukarki.

Przyszłość jest teraz: w jakim kierunku rozwija się druk 3D?

Druk 3D to technologia, która wciąż dynamicznie się rozwija. Obserwujemy ciągłe prace nad nowymi materiałami oprócz tworzyw sztucznych, coraz śmielej wkraczają metale, ceramika, a nawet materiały biologiczne do zastosowań medycznych. Producenci dążą do zwiększenia szybkości i precyzji druku, jednocześnie obniżając koszty urządzeń i materiałów, co sprawia, że technologia staje się coraz bardziej dostępna. Możemy spodziewać się rozszerzenia zastosowań druku 3D w takich dziedzinach jak budownictwo (druk domów), produkcja żywności (druk 3D posiłków) czy elektronika (druk obwodów drukowanych). Przyszłość druku 3D zapowiada się niezwykle ekscytująco!