Druk 3D to technologia, która pozwala nam przenieść cyfrowe projekty prosto do świata fizycznego, budując przedmioty warstwa po warstwie. To fascynujący proces, który otwiera drzwi do nieograniczonej kreatywności i innowacji, a jego zrozumienie jest kluczem do wykorzystania jego pełnego potencjału.

Druk 3D to tworzenie obiektów warstwa po warstwie z cyfrowego projektu poznaj zasady działania

- Druk 3D, czyli produkcja addytywna, polega na budowaniu trójwymiarowych obiektów poprzez nakładanie kolejnych warstw materiału na podstawie cyfrowego modelu.

- Proces druku 3D obejmuje trzy kluczowe etapy: modelowanie 3D, cięcie na warstwy (slicing) oraz właściwe drukowanie.

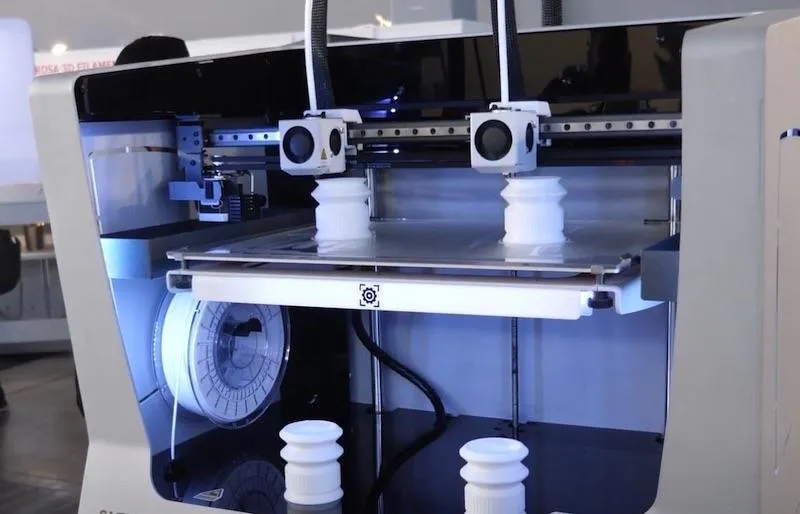

- Najpopularniejszą technologią, szczególnie dla hobbystów, jest FDM (Fused Deposition Modeling), wykorzystująca termoplastyczne filamenty.

- Na rynku dostępne są także inne technologie, takie jak SLA/DLP (żywice fotopolimerowe dla precyzyjnych detali) i SLS (sproszkowane materiały do zastosowań przemysłowych).

- Druk 3D znajduje szerokie zastosowanie od prototypowania w przemyśle, przez medycynę, aż po personalizowane gadżety domowe.

Czym tak naprawdę jest druk 3D? Prosta definicja dla każdego

Druk 3D, znany również jako produkcja addytywna, to proces tworzenia fizycznych obiektów poprzez precyzyjne nakładanie kolejnych warstw materiału. Wyobraź sobie, że budujesz coś z klocków, ale zamiast układać je jeden na drugim, kolejne warstwy materiału są "wylewane" lub "wypalane" jedna na drugiej, dokładnie według instrukcji z cyfrowego projektu. To fundamentalnie odmienne podejście od tradycyjnych metod, takich jak obróbka skrawaniem, gdzie materiał jest usuwany z większego bloku, by uzyskać pożądany kształt. W druku 3D zaczynamy od niczego i krok po kroku dodajemy materiał tam, gdzie jest potrzebny.

Od pomysłu do fizycznego obiektu: 3 kluczowe kroki w procesie druku

- Modelowanie 3D: Wszystko zaczyna się od cyfrowego projektu. Możesz go stworzyć samodzielnie, korzystając z oprogramowania typu CAD (Computer-Aided Design), takiego jak Fusion 360, Blender czy prostszy TinkerCAD, albo pobrać gotowy model z ogromnych, internetowych bibliotek, takich jak Thingiverse, Printables czy MyMiniFactory. Tutaj powstaje wirtualna reprezentacja obiektu, który chcemy wydrukować.

- Slicing (cięcie na warstwy): Gdy mamy już gotowy model, potrzebujemy specjalnego oprogramowania zwanego "slicerem". Programy takie jak Cura, PrusaSlicer czy Simplify3D biorą nasz trójwymiarowy model (zazwyczaj w formacie .STL, .OBJ lub .3MF) i "tną" go na setki lub tysiące cienkich, poziomych warstw. Następnie generują one szczegółowe instrukcje dla drukarki, znane jako G-code to właśnie ten kod mówi maszynie, gdzie i jak ma się poruszać oraz ile materiału ma nałożyć. W tym etapie decydujemy o kluczowych parametrach druku, takich jak wysokość warstwy, gęstość wypełnienia czy prędkość drukowania.

- Drukowanie: To moment, w którym drukarka 3D ożywa. Odczytuje ona plik G-code i rozpoczyna proces budowania obiektu warstwa po warstwie, zgodnie z wytycznymi. W zależności od technologii, może to być topienie i wyciskanie plastiku, utwardzanie żywicy światłem czy spiekanie proszku.

- Post-processing (obróbka końcowa): Po zakończeniu drukowania, wydrukowany obiekt często wymaga jeszcze pewnych prac wykończeniowych. Może to być usunięcie struktur podporowych (jeśli były potrzebne), szlifowanie, malowanie, klejenie czy nawet dodatkowe utwardzanie. Etap ten zależy od użytej technologii i oczekiwanego efektu końcowego.

Dlaczego druk addytywny zrewolucjonizował prototypowanie i produkcję?

Zasada druku addytywnego budowanie obiektu warstwa po warstwie zrewolucjonizowała sposób, w jaki podchodzimy do tworzenia przedmiotów. Tradycyjne metody, takie jak formowanie wtryskowe czy obróbka skrawaniem, często wymagają drogich form lub skomplikowanych narzędzi, a także generują sporo odpadów materiałowych. Druk addytywny pozwala na tworzenie bardzo złożonych geometrii, które byłyby niemożliwe lub niezwykle kosztowne do wykonania tradycyjnymi sposobami. Możemy projektować wewnętrzne struktury, ażurowe konstrukcje czy niestandardowe kształty, optymalizując wagę i wytrzymałość.

Ta elastyczność oznacza, że możemy szybko tworzyć prototypy, testować różne warianty projektu i wprowadzać zmiany bez ponoszenia ogromnych kosztów. Druk 3D umożliwia również produkcję na żądanie, czyli tworzenie przedmiotów tylko wtedy, gdy są potrzebne, co znacząco redukuje koszty magazynowania i marnotrawstwo. To prawdziwa zmiana paradygmatu, która demokratyzuje proces produkcji i pozwala na realizację najbardziej śmiałych wizji.

Serce maszyny: Jak krok po kroku działa najpopularniejsza drukarka 3D?

Rola filamentu: "Tusz" do drukarki 3D

- PLA (Polilaktyd): To zdecydowanie najpopularniejszy filament, szczególnie wśród początkujących. Jest łatwy w druku, stosunkowo tani i biodegradowalny. Świetnie nadaje się do tworzenia modeli koncepcyjnych, figurek czy gadżetów. Jego główną wadą jest niska odporność na wysokie temperatury może się deformować już przy około 60°C.

- PETG: Stanowi doskonały kompromis między łatwością druku PLA a wytrzymałością ABS. Jest mocny, elastyczny, odporny na temperaturę i chemikalia, a także dopuszczony do kontaktu z żywnością, co czyni go wszechstronnym wyborem do wielu zastosowań, od części mechanicznych po pojemniki.

- ABS (Akrylonitryl-butadien-styren): Znany z wysokiej wytrzymałości mechanicznej i termicznej, często stosowany w produkcji części samochodowych czy obudów urządzeń elektronicznych. Jego druk jest jednak bardziej wymagający wymaga podgrzewanego stołu i często zamkniętej komory drukarki, aby zapobiec wypaczaniu. Wydziela też podczas druku nieprzyjemne opary.

- TPU (Termoplastyczny poliuretan): To materiał elastyczny, przypominający gumę. Idealnie nadaje się do drukowania przedmiotów, które potrzebują amortyzacji lub elastyczności, takich jak etui na telefony, uszczelki, podeszwy butów czy amortyzatory. Jego druk wymaga jednak odpowiedniego ustawienia prędkości i temperatury.

Ekstruder i hotend: Jak materiał jest topiony i precyzyjnie nakładany?

W drukarkach wykorzystujących technologię FDM, kluczową rolę odgrywają ekstruder i hotend. Ekstruder to mechanizm, zazwyczaj napędzany silnikiem krokowym i zębatkami, który precyzyjnie podaje filament z szpuli do głowicy drukującej. Następnie materiał trafia do hotendu elementu grzejnego, który topi filament do odpowiedniej temperatury. Wewnątrz hotendu znajduje się dysza o bardzo małej średnicy (zazwyczaj 0.4 mm), przez którą stopiony materiał jest wyciskany i nakładany na stół roboczy lub poprzednią warstwę.

Magia w trzech osiach (X, Y, Z): Jak drukarka buduje obiekt warstwa po warstwie?

Precyzja druku 3D opiera się na kontrolowanym ruchu głowicy drukującej w trzech wymiarach: osi X (ruch w lewo i prawo), osi Y (ruch do przodu i do tyłu) oraz osi Z (ruch w górę i w dół). Silniki krokowe, sterowane przez płytę główną drukarki, poruszają platformą lub ramieniem z głowicą, nanosząc stopiony materiał zgodnie z wygenerowanym G-code. Po nałożeniu jednej warstwy, oś Z delikatnie podnosi głowicę (lub opuszcza stół), a drukarka zaczyna budować kolejną warstwę, stopniowo tworząc trójwymiarowy kształt obiektu.

Stół roboczy: Fundament każdego udanego wydruku

Stół roboczy, znany również jako platforma robocza, jest podstawą, na której powstaje wydruk. Jego równość i odpowiednie przygotowanie powierzchni są absolutnie kluczowe dla sukcesu. Wiele drukarek FDM wyposażonych jest w podgrzewany stół roboczy, który pomaga utrzymać odpowiednią temperaturę dolnej warstwy wydruku. Zapobiega to nadmiernemu kurczeniu się materiału i odklejaniu się obiektu od stołu podczas druku, co jest częstą przyczyną nieudanych wydruków. Różne materiały stołów, jak szkło, stal sprężynowa czy specjalne powierzchnie PEI, zapewniają optymalną adhezję dla różnych typów filamentów.

Nie tylko plastik w rolce: Poznaj kluczowe technologie druku 3D

FDM/FFF: Technologia dla hobbystów i szybkiego prototypowania

Technologia FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication), jest najbardziej rozpoznawalna i powszechna, zwłaszcza w segmencie konsumenckim i hobbystycznym. Jej siła tkwi w prostocie i stosunkowo niskich kosztach. Wykorzystuje ona termoplastyczne filamenty nawinięte na szpulę, które są topione i wyciskane przez dyszę, budując obiekt warstwa po warstwie. Drukarki FDM są dostępne w szerokim przedziale cenowym, od bardzo budżetowych modeli dla początkujących po zaawansowane maszyny do zastosowań profesjonalnych. Jest to idealne rozwiązanie do szybkiego prototypowania, tworzenia modeli koncepcyjnych, narzędzi warsztatowych czy personalizowanych gadżetów.

SLA/DLP: Kiedy liczy się jubilerska precyzja i gładkość detali?

Technologie SLA (Stereolitografia) i DLP (Digital Light Processing) należą do grupy drukarek wykorzystujących żywice fotopolimerowe. W obu przypadkach proces polega na utwardzaniu płynnej żywicy za pomocą światła. W SLA światło lasera UV precyzyjnie rysuje kształt każdej warstwy, podczas gdy w DLP projektor cyfrowy naświetla całą warstwę jednocześnie, co zazwyczaj przyspiesza proces druku. Te metody pozwalają na uzyskanie niezwykle wysokiej precyzji, drobnych detali i bardzo gładkich powierzchni wydruku, co czyni je idealnymi dla branż takich jak stomatologia (np. do produkcji nakładów, koron), jubilerstwo (modele do odlewów), inżynieria precyzyjna czy tworzenie bardzo realistycznych modeli i miniatur.

SLS: Przemysłowa moc spiekanego proszku dla najbardziej wymagających zastosowań

Technologia SLS (Selective Laser Sintering), czyli selektywne spiekanie laserowe, to rozwiązanie skierowane głównie do zastosowań przemysłowych. W tym procesie laser o dużej mocy spaja ze sobą drobinki proszkowego materiału (najczęściej poliamidu, ale także metali czy ceramiki) warstwa po warstwie. Unikalną zaletą SLS jest to, że niespieczony proszek stanowi naturalne podpory dla drukowanego obiektu. Pozwala to na tworzenie bardzo skomplikowanych geometrii, części o wysokiej wytrzymałości mechanicznej i termicznej, bez ograniczeń związanych z koniecznością stosowania struktur podporowych. SLS znajduje zastosowanie w produkcji funkcjonalnych części, narzędzi czy elementów maszyn.

Która technologia druku 3D jest najlepsza dla Twoich potrzeb? Porównanie

| Cecha | FDM/FFF | SLA/DLP | SLS |

|---|---|---|---|

| Wykorzystywane materiały | Termoplastyczne filamenty (PLA, PETG, ABS, TPU, Nylon, itp.) | Płynne żywice fotopolimerowe | Proszki (poliamidy, metale, ceramika) |

| Typowa precyzja | Dobra do bardzo dobra (zależna od dyszy i ustawień) | Bardzo wysoka, doskonała do detali | Wysoka, dobra do funkcjonalnych części |

| Koszty (drukarki i materiałów) | Niskie do średnich | Średnie do wysokich | Bardzo wysokie |

| Główne zastosowania | Prototypowanie, modele hobbystyczne, gadżety, narzędzia | Modele dentystyczne, biżuteria, precyzyjne prototypy, miniatury | Funkcjonalne części, produkcja seryjna, narzędzia, elementy lotnicze i motoryzacyjne |

| Łatwość obsługi | Łatwa do średniej (zależna od materiału) | Średnia (wymaga ostrożności przy pracy z żywicami) | Trudna (wymaga specjalistycznej wiedzy i sprzętu) |

Od modelu cyfrowego do instrukcji: Kluczowa rola oprogramowania

Aby rozpocząć przygodę z drukiem 3D, potrzebujemy nie tylko drukarki, ale także odpowiedniego oprogramowania. Pierwszym krokiem jest pozyskanie modelu 3D. Możemy go samodzielnie zaprojektować, korzystając z intuicyjnych programów typu CAD, takich jak darmowy TinkerCAD dla początkujących, bardziej zaawansowany Fusion 360 od Autodesk, czy potężny Blender, który oferuje szerokie możliwości modelowania, animacji i renderingu. Alternatywnie, jeśli nie czujemy się na siłach w projektowaniu, możemy skorzystać z bogactwa gotowych modeli dostępnych na platformach takich jak Thingiverse, Printables czy MyMiniFactory. Te strony oferują tysiące darmowych projektów, od prostych gadżetów po skomplikowane części zamienne.

Gdy już mamy nasz cyfrowy model, niezbędne jest użycie specjalistycznego oprogramowania zwanego "slicerem". Programy takie jak Cura, PrusaSlicer czy Simplify3D pełnią rolę tłumacza między modelem 3D a drukarką. Ich zadaniem jest "pokrojenie" modelu na setki lub tysiące cienkich, poziomych warstw i wygenerowanie kodu G-code zestawu instrukcji, które drukarka rozumie. To właśnie w slicerze ustawiamy kluczowe parametry druku, które mają bezpośredni wpływ na jakość i powodzenie całego procesu. Bez slicera drukarka nie wie, jak zbudować obiekt.

Najważniejsze ustawienia w slicerze: Co musisz wiedzieć, by dobrze drukować?

- Wysokość warstwy (Layer Height): Określa grubość każdej pojedynczej warstwy. Niższa wartość (np. 0.1 mm) daje gładszy wydruk z lepszymi detalami, ale trwa dłużej. Wyższa wartość (np. 0.3 mm) przyspiesza druk, ale może być widoczna na modelu.

- Wypełnienie (Infill): Definiuje gęstość i wzór wewnętrznej struktury obiektu. Wypełnienie na poziomie 10-20% jest zazwyczaj wystarczające dla modeli ozdobnych, podczas gdy części funkcjonalne mogą wymagać 50-100%. Różne wzory (np. siatka, plaster miodu) oferują różne kompromisy między wytrzymałością a zużyciem materiału.

- Prędkość druku (Print Speed): Określa, jak szybko porusza się głowica drukująca podczas nanoszenia materiału. Zbyt wysoka prędkość może prowadzić do błędów, podczas gdy zbyt niska wydłuża czas druku. Warto eksperymentować z różnymi prędkościami dla poszczególnych elementów wydruku (np. ściany, wypełnienie).

- Temperatury (Hotend and Bed Temperature): Kluczowe ustawienia dla poprawnego topienia i przyczepności materiału. Temperatura hotendu musi być odpowiednia dla danego filamentu, aby zapewnić jego płynność. Temperatura stołu roboczego pomaga w przyczepności pierwszej warstwy i zapobiega odklejaniu się wydruku podczas chłodzenia.

Co można wydrukować? Inspirujące przykłady zastosowań

Możliwości druku 3D w domu są niemal nieograniczone. Możemy tworzyć spersonalizowane gadżety, które idealnie odpowiadają naszym potrzebom od uchwytów na telefon, przez organizery na biurko, po unikalne ozdoby i figurki postaci z ulubionych filmów czy gier. Druk 3D jest też nieoceniony przy drobnych naprawach domowych; zamiast kupować nową, często drogą część zamienną, możemy wydrukować brakujący element, na przykład złamaną klamkę, zębatkę w urządzeniu AGD czy uchwyt do mebla. Dla hobbystów modelarstwa, druk 3D otwiera drzwi do tworzenia niestandardowych elementów do makiet, pojazdów czy figurek, które trudno znaleźć w tradycyjnych sklepach.

- Prototypowanie w przemyśle: Od motoryzacji po elektronikę, druk 3D pozwala na szybkie tworzenie i testowanie prototypów części, co znacząco przyspiesza proces rozwoju produktu.

- Medycyna i stomatologia: Druk 3D jest wykorzystywany do tworzenia spersonalizowanych implantów, modeli anatomicznych do planowania skomplikowanych operacji, a także precyzyjnych narzędzi chirurgicznych, szyn ortodontycznych czy koron protetycznych.

- Edukacja: Uczniowie i studenci mogą tworzyć modele przestrzenne do nauki biologii, chemii, fizyki czy historii, co czyni proces nauki bardziej angażującym.

- Architektura: Architekci i projektanci wykorzystują druk 3D do tworzenia szczegółowych makiet budynków i urbanistycznych, co ułatwia wizualizację projektów i prezentację klientom.

- Produkcja narzędzi i form: W warsztatach i małych firmach druk 3D umożliwia szybkie tworzenie niestandardowych narzędzi, przyrządów czy form do produkcji małoseryjnej.

Czy druk 3D to przyszłość produkcji? Zdecydowanie ma ogromny potencjał, by nią być. Już teraz widzimy, jak technologia ta rewolucjonizuje wiele branż, umożliwiając personalizację na niespotykaną dotąd skalę i produkcję na żądanie. Możliwość tworzenia złożonych geometrii, optymalizacji materiałowej i szybkiego reagowania na potrzeby rynku sprawia, że druk 3D staje się kluczowym elementem Przemysłu 4.0. Choć tradycyjne metody produkcji nadal będą odgrywać ważną rolę, druk addytywny z pewnością będzie coraz częściej wybieranym rozwiązaniem tam, gdzie liczy się elastyczność, szybkość i innowacyjność.